مقدمه:

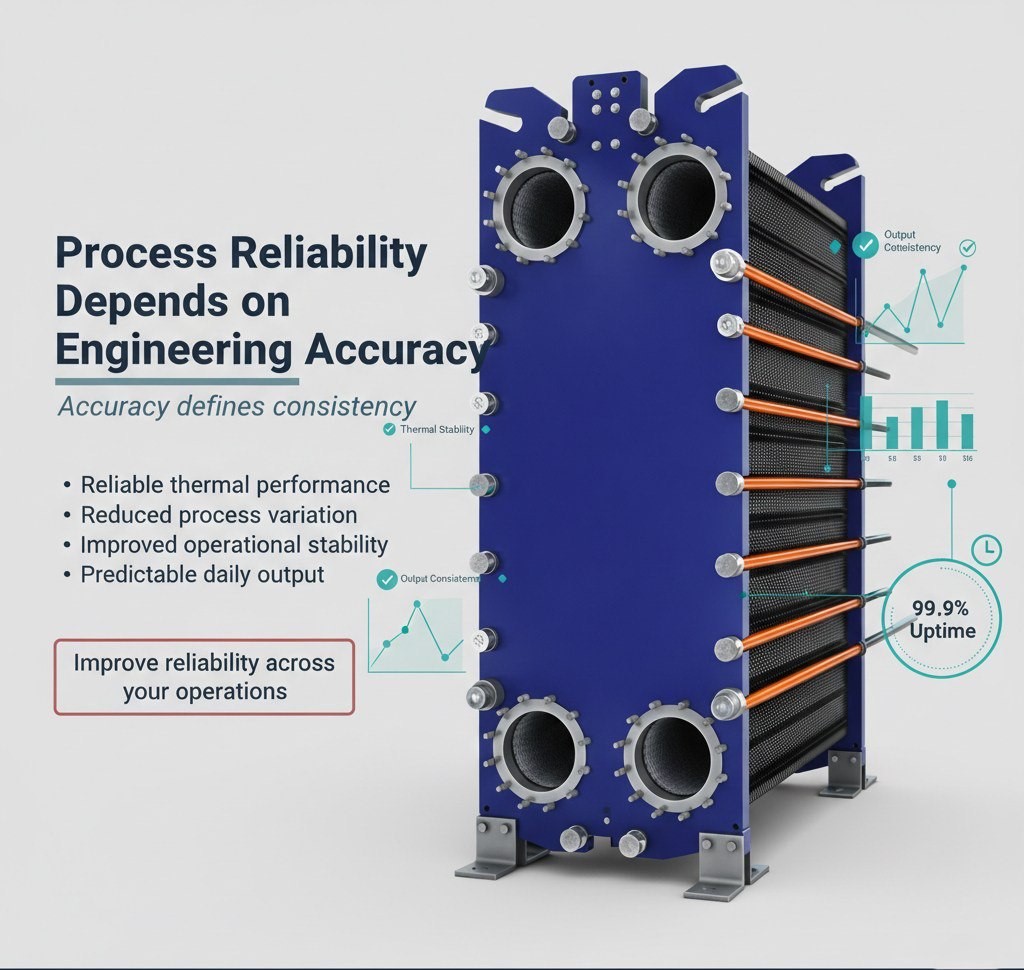

مبدل حرارتی ویرا تجهیزی صنعتی است که انرژی گرمایی را بین دو سیال بدون اختلاط مستقیم منتقل میکند. از صنایع غذایی و دارویی گرفته تا نیروگاه ها و پالایشگاه ها، این تجهیز نقشی محوری در بهینهسازی مصرف انرژی ایفا میکند.

دو نوع پرکاربرد آن مبدل حرارتی صفحه ای و مبدل حرارتی پوسته و لوله هر کدام ساختار، مزایا و الزامات نگهداری متفاوتی دارند.

نگهداری منظم مبدل حرارتی تنها یک توصیه فنی نیست؛ بلکه یک سرمایهگذاری مستقیم است.

رسوبگذاری تنها 11 میلیمتر روی سطوح انتقال حرارت میتواند راندمان را تا ۳۰ درصد کاهش دهد و مصرف انرژی را به همان نسبت افزایش دهد.

خرابی ناگهانی مبدل در خطوط تولید، هزینههایی چند برابر سرویس پیشگیرانه به بار میآورد.

پاسخ سریع: هر چند وقت یکبار باید مبدل حرارتی سرویس شود؟

مبدل های حرارتی صفحه ای در شرایط متعارف هر ۶ تا ۱۲ ماه یکبار نیاز به بازرسی و تمیزکاری دارد.

مبدل پوسته و لوله بسته به نوع سیال و میزان رسوبگذاری معمولاً سالی یکبار سرویس میشود. در صنایع با آب سخت یا سیالات خورنده، این بازه میتواند به ۳ ماه کاهش یابد.

در ادامه این مقاله، روشهای سرویس، بازههای زمانی توصیهشده، عیبیابی و برنامه نگهداری پیشگیرانه برای هر دو نوع مبدل حرارتی را بهصورت کامل و عملی بررسی میکنیم.

| ویژگی | مبدل حرارتی صفحه ای | مبدل حرارتی پوسته و لوله |

|---|---|---|

| بازه سرویس | ۶ تا ۱۲ ماه | ۱۲ تا ۲۴ ماه |

| روش تمیزکاری | CIP شیمیایی / باز کردن فیزیکی | هیدروجت / برس مکانیکی / شیمیایی |

| قطعات مصرفی | واشر و گسکت | لولههای داخلی و آببندها |

| زمان سرویس | ۴ تا ۸ ساعت | ۱ تا ۳ روز |

| هزینه نگهداری | متوسط | بالا |

| حساسیت به رسوب | بالا | متوسط |

| قابلیت بازرسی | آسان (قابل باز شدن) | نیاز به تجهیزات تخصصی |

| مناسب برای | صنایع غذایی، دارویی، HVAC | نیروگاه، پالایشگاه، پتروشیمی |

چرا نگهداری مبدل حرارتی اهمیت دارد؟

مبدل حرارتی قلب تپنده بسیاری از فرآیندهای صنعتی است. هر گونه اختلال در عملکرد آن میتواند زنجیره تولید را مختل کند، هزینههای انرژی را افزایش دهد و حتی ایمنی سیستم را به خطر بیندازد.

نگهداری منظم نه تنها یک الزام فنی، بلکه یک تصمیم اقتصادی هوشمندانه است که بازدهی سرمایهگذاری را چند برابر میکند.

1. تأثیر بر راندمان انرژی:

رسوب، خوردگی و گرفتگی کانالها مقاومت حرارتی را افزایش میدهند. تنها ۰.۵ میلیمتر رسوب میتواند ضریب انتقال حرارت را تا ۲۵ درصد کاهش دهد.

این به معنای مصرف بیشتر انرژی برای رسیدن به همان دمای هدف است هزینه ای که ماهانه تکرار میشود.

2. کاهش هزینه های تعمیرات اضطراری:

سرویس پیشگیرانه هر ۶ ماه، هزینهای معادل ۵ تا ۱۰ درصد قیمت مبدل دارد. خرابی ناگهانی؟ توقف خط تولید، تعویض قطعات فوری، و هزینه های حمل و نصب اضطراری میتواند ۳ تا ۵ برابر این مبلغ شود. نگهداری منظم ریسک توقف غیربرنامهای را تا ۷۰ درصد کاهش میدهد.

3. افزایش طول عمر تجهیز:

طول عمر مفید یک مبدل حرارتی با سرویس منظم از ۱۰ سال به ۲۰ سال میرسد. خوردگی موضعی، شکستگی واشر، و سوراخ شدن لولهها همه پیامد نگهداری ضعیف هستند. یک برنامه PM (نگهداری پیشگیرانه) ساده میتواند بازگشت سرمایه تجهیز را دو برابر کند.

نکته کلیدی: هر ۱ درصد کاهش راندمان مبدل = ۱.۵ تا ۲ درصد افزایش هزینه انرژی سالانه

انواع مبدل حرارتی و تفاوت در نگهداری:

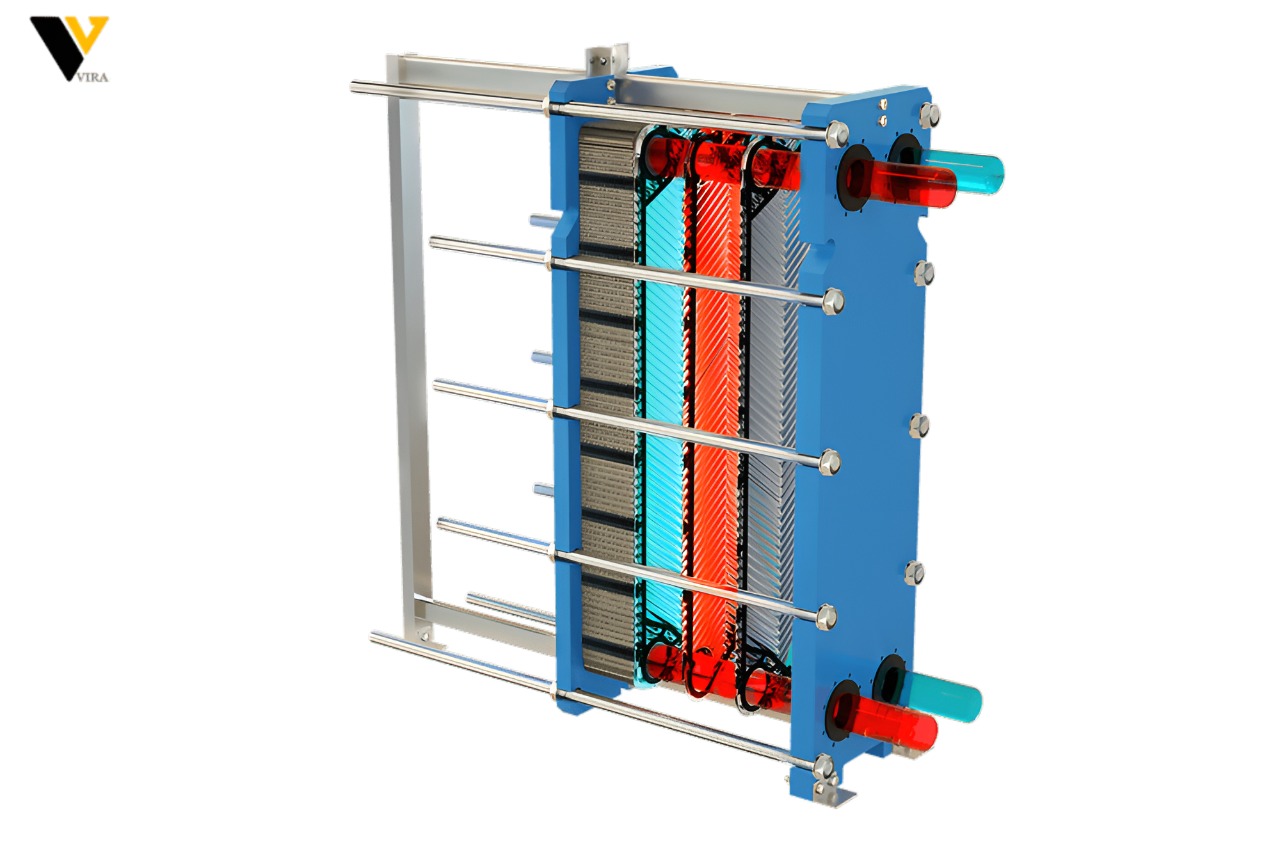

1. مبدل حرارتی صفحه ای (Plate Heat Exchanger):

این نوع از صفحات فلزی موازی با واشرهای لاستیکی تشکیل شده که سیالات بهصورت متناوب بین آنها جریان مییابند. مزیت اصلی: سطح تماس بالا در فضای کوچک و راندمی تا ۹۵ درصد.

ویژگی های نگهداری:

- قابلیت باز شدن کامل برای بازرسی

- تمیزکاری CIP (بدون باز کردن) یا شستشوی فیزیکی

- تعویض آسان واشرها هر ۲ تا ۵ سال

- حساسیت به فشار بیش از حد و آسیب مکانیکی صفحات

کاربرد ها: صنایع غذایی، شیرینگسازی، داروسازی، سیستمهای HVAC

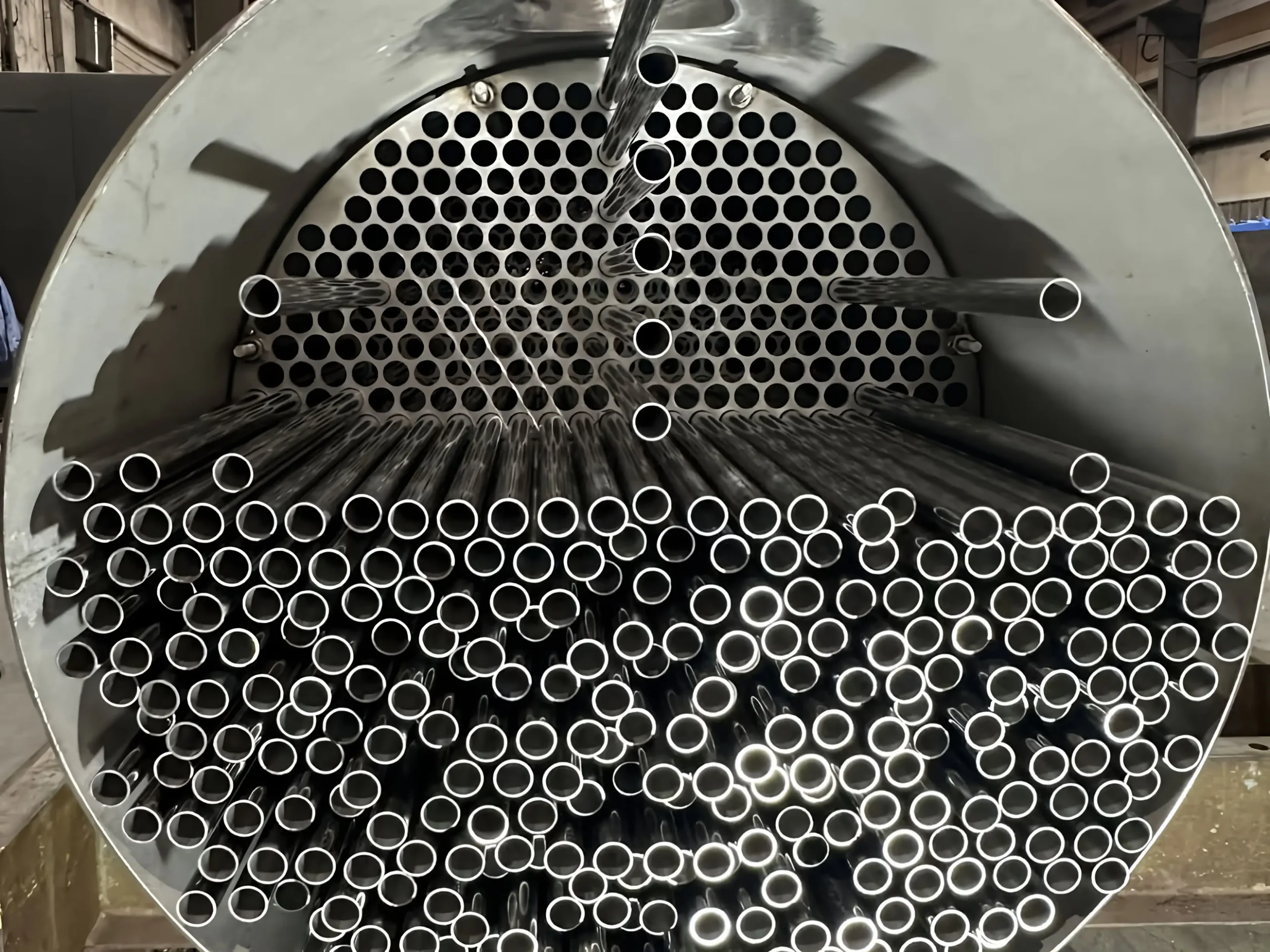

2. مبدل حرارتی پوسته و لوله (Shell & Tube)

ساختار: دستهای از لولههای موازی داخل یک پوسته استوانهای. یک سیال از داخل لولهها و سیال دیگر از اطراف آنها عبور میکند. مقاوم، پایدار و مناسب فشارهای بالا.

ویژگی های نگهداری:

- نیاز به تجهیزات تخصصی برای تمیزکاری لولهها

- آزمون Eddy Current برای تشخیص ترک و نشتی

- تمیزکاری: هیدروجت، برس مکانیکی، اسیدشویی

- دسترسی سختتر نسبت به نوع صفحهای

کاربردها: پالایشگاه، پتروشیمی، نیروگاهها، سیستمهای بخار

| معیار | مبدل صفحه ای | مبدل پوسته و لوله |

|---|---|---|

| پیچیدگی سرویس | ساده (قابل باز شدن) | پیچیده (نیاز به متخصص) |

| روش تمیزکاری | CIP یا دستی | هیدروجت / برس / شیمیایی |

| زمان توقف | ۴-۸ ساعت | ۱-۳ روز |

| قطعات مصرفی | واشر، گسکت | لوله، باندینگ، آببند |

| هزینه سرویس | کم | بالا |

| مقاومت به رسوب | متوسط | بالا |

| عمر مفید | ۱۵-۲۰ سال | ۲۰-۳۰ سال |

| تعداد سرویس سالانه | ۲-۴ بار | ۱-۲ بار |

نکته مهم: انتخاب نوع مبدل بر اساس نوع سیال، فشار، دما و هزینه نگهداری تعیین میشود نه فقط قیمت اولیه.

سرویس و نگهداری مبدل صفحه ای:

مبدل حرارتی صفحه ای به خاطر طراحی ماژولار و دسترسی آسان به اجزا، یکی از قابلسرویسترین تجهیزات صنعتی است. با این حال، همین سادگی ظاهری باعث میشود بسیاری از بهرهبرداران سرویس منظم را نادیده بگیرند اشتباهی که عمر تجهیز را به نصف کاهش میدهد.

1. بازه زمانی سرویس توصیهشده:

بازه سرویس مستقیماً به کیفیت سیال و شرایط کاری بستگی دارد.

در سیستمهای آب خنک صنعتی، هر ۶ ماه یکبار کافی است. سیالات غذایی مانند شیر و آبمیوه به دلیل رشد سریع بیوفیلم، هر ۳ تا ۴ ماه نیاز به سرویس دارند.

در محیطهای خورنده با اسید یا قلیا، این بازه به ۲ تا ۳ ماه کاهش مییابد.

روغنهای حرارتی و سیستمهای تصفیه آب معمولاً هر ۶ تا ۱۲ ماه سرویس میشوند.

نشانههای نیاز به سرویس فوری:

- افت فشار بیش از ۲۰٪ نسبت به حالت پایه

- کاهش دمای خروجی بیش از ۵ درجه

- نشتی از لبههای مبدل یا محل واشرها

- لرزش یا صدای غیرعادی

2. روشهای تمیز کاری صفحات:

CIP — تمیزکاری بدون باز کردن

روش CIP یا Cleaning In Place سریعترین راه برای رسوبزدایی روتین است. در این روش، مواد شیمیایی با دمای 60−80° در مدار بسته گردش میکنند.

فرآیند با آبکشی اولیه شروع میشود، سپس محلول اسیدی با برای ۳۰ تا ۴۵ دقیقه رسوبات معدنی را حل میکند.

پس از آبکشی میانی، نوبت محلول قلیایی با برای چربی و پروتئین است. مرحله آخر آبکشی نهایی تا رسیدن pH به حالت خنثی است.

مزیت اصلی CIP سرعت و نیاز به نیروی کار کم است. محدودیتش اینکه رسوبات سخت و ضخیم را کامل پاک نمیکند.

باز کردن فیزیکی

برای رسوب گذاری شدید یا تعویض واشر، باید صفحات را جدا کرد. پس از قطع و تخلیه کامل سیال، پیچهای تیغه فشاری آرام شل میشوند.

صفحات یکییکی و با دقت جدا شده، با برس نرم و فشار آب شسته میشوند.

بازرسی واشرها در این مرحله الزامی است. مونتاژ مجدد باید با رعایت ترتیب صفحات و سفتکردن یکنواخت پیچها انجام شود. کل فرآیند بسته به تعداد صفحات ۴ تا ۸ ساعت طول میکشد.

3. تعویض واشر — چه وقت و چطور:

واشرها از جنس NBR، EPDM یا Viton بسته به نوع سیال انتخاب میشوند و عمر متوسط ۲ تا ۵ ساله دارند. نشتی از لبههای مبدل، ترک یا سفتی غیرعادی واشر، و کاهش فشار داخلی مسیرها، همه نشانههای قطعی تعویض هستند.

نکته فنی مهم: هرگز جنسهای مختلف واشر را در یک مبدل ترکیب نکنید. حتی یک واشر ناسازگار میتواند تعادل فشار کل مبدل را به هم بریزد.

4. رسوبزدایی شیمیایی:

نوع رسوب، انتخاب محلول را تعیین میکند. رسوبات کلسیم و منیزیم با اسید سیتریک ۵ تا ۱۰٪ حل میشوند.

رسوبات آهن به اسید فسفریک یا EDTA نیاز دارند. رسوبات آلی مانند چربی و پروتئین با سود سوزآور ۲٪ یا آنزیمهای تخصصی پاک میشوند. بیوفیلم میکروبی با کلر فعال یا پراکسید هیدروژن از بین میرود.

گردش محلول در دمای 50−70° به مدت ۲ تا ۴ ساعت انجام میشود. پس از آن خنثیسازی و آبکشی کامل تا رسیدن pH به حالت خنثی ضروری است.

در تمام مراحل استفاده از اسید، تجهیزات حفاظتی و تهویه مناسب الزامی است.

سرویس و نگهداری مبدل پوسته و لوله:

مبدل حرارتی پوسته و لوله به دلیل ساختار پیچیده تر، نیاز به رویکرد سرویس متفاوتی نسبت به نوع صفحه ای دارد. دسترسی محدود به سطوح داخلی، این فرآیند را تخصصی تر میکند.

بازه زمانی سرویس توصیه شده:

در شرایط متعارف، سرویس سالانه برای اکثر کاربردها کافی است. اما در صنایع با آب سخت یا سیالات خورنده، بازرسی هر ۶ ماه ضروری است. توقف برنامهریزیشده معمولاً ۱ تا ۳ روز به طول میانجامد.

روشهای تمیزکاری لوله ها:

1. هیدروجت:

پرفشارترین و مؤثرترین روش برای رسوبات سخت. جت آب با فشار ۱۵۰ تا ۳۵۰ بار از داخل لولهها عبور داده میشود. مزیت اصلی: بدون مواد شیمیایی، سریع و دوستدار محیطزیست.

2. برس مکانیکی:

برای رسوبات نرمتر، برسهای دورانی یا دستی از داخل لوله عبور میکنند. مناسب تمیزکاری دورهای و پیشگیرانه.

3. اسیدشویی (شیمیایی)

برای رسوبات کلسیمی و معدنی عمیق، گردش محلول اسیدی رقیق (pH=2−3pH = 2-3) در مسیر لولهها رسوبات را حل میکند. پس از آن آبکشی کامل الزامی است.

بازرسی و تشخیص نشتی:

تست Eddy Current استاندارد طلایی بازرسی لولههاست بدون باز کردن مبدل، ترک، نازکشدگی، و خوردگی موضعی را شناسایی میکند.

برای تأیید آببندی کلی، آزمون فشار هیدرواستاتیک انجام میشود: مبدل با آب پر شده و تحت فشار ۱.۵ برابر فشار کاری برای ۳۰ دقیقه نگه داشته میشود.

نشانههای هشدار:

- اختلاط دو سیال در خروجی

- افت فشار ناگهانی

- تغییر دمای غیرمنتظره خروجی

نکات حرفهای نگهداری:

پلاگ کردن (مسدود کردن) لولههای معیوب راهحل موقت است — نه دائم. هر ۱۰ درصد لوله پلاگشده راندمان را به همان نسبت کاهش میدهد. ثبت دقیق تاریخ سرویس، نوع رسوب و قطعات تعویضشده در دفتر فنی، الگوی خرابی را مشخص کرده و برنامه PM را بهینه میکند.

نکته کلیدی: مبدل پوسته و لوله عمر ۲۰ تا ۳۰ ساله دارد اما تنها با سرویس منظم و مستند.

عیبیابی مشکلات رایج مبدل حرارتی:

شناخت بهموقع علائم خرابی در مبدلهای حرارتی، تفاوت بین یک توقف برنامهریزیشده کوتاه و یک خرابی پرهزینه اضطراری است.

چهار مشکل زیر بیش از ۸۰ درصد خرابیهای گزارششده در مبدلهای صفحهای و پوستهولوله را تشکیل میدهند.

1. افت فشار غیرعادی:

افت فشار در مبدل حرارتی همیشه نشانهای است که نباید نادیده گرفته شود. وقتی اختلاف فشار بین ورودی و خروجی بیش از ۲۰ درصد از مقدار طراحی فاصله میگیرد، باید علت را جدی گرفت.

علل اصلی در مبدل صفحه ای: تجمع رسوب در کانالهای باریک بین صفحات، یا واشر منبسطشده که فضای عبور سیال را کاهش داده است.

علل اصلی در مبدل پوسته و لوله: انسداد جزئی لولهها، خوردگی داخلی، یا رسوب ضخیم روی دیواره لوله که قطر مؤثر را کم کرده است.

روش تشخیص: اندازهگیری افت فشار در هر دو جانب مبدل با فشارسنجهای کالیبرهشده. مقایسه با مقدار baseline ثبتشده هنگام راهاندازی، دقیقترین روش تشخیص است. اگر baseline ثبت نشده، از دادههای کاتالوگ سازنده استفاده کنید.

2. کاهش راندمان انتقال حرارت:

این مشکل اغلب تدریجی است و بهرهبردار متوجه آن نمیشود تا وقتی که دمای خروجی بهطور محسوس افت کند یا مصرف انرژی سیستم بالا برود.

رسوب به ضخامت تنها 0.5 روی سطح صفحات میتواند راندمان انتقال حرارت را تا ۲۵ درصد کاهش دهد.

در مبدل پوسته و لوله، رسوب گذاری روی شلساید (سمت پوسته) به دلیل دسترسی سختتر، مدت بیشتری نادیده میماند و خسارت بیشتری میزند.

علائم هشدار:

- دمای خروجی سیال سرد کمتر از مقدار طراحی

- افزایش مصرف برق یا بخار برای رسیدن به دمای هدف

- اختلاف دما بین دو جریان کمتر از مقدار نرمال

روش تشخیص: محاسبه ضریب انتقال حرارت کلی UU با فرمول:

Q=U⋅A⋅ΔTlmQ

کاهش مداوم UU در طول زمان، شواهد قوی رسوبگذاری است.

3.نشتی بین سیال گرم و سرد:

نشتی داخلی خطرناکترین نوع خرابی است چون مستقیم دیده نمیشود اما کیفیت محصول، ایمنی فرآیند، و در صنایع غذایی حتی سلامت عمومی را به خطر میاندازد.

در مبدل صفحه ای: ترک در صفحه فلزی یا آسیب واشر باعث اختلاط دو جریان میشود. نشانهی اول معمولاً تغییر رنگ، بو یا هدایت الکتریکی یکی از سیالات خروجی است.

در مبدل پوسته و لوله: سوراخشدگی لولهها به دلیل خوردگی موضعی یا سایش، شایعترین علت است. در این حالت سیال پرفشار به سمت کمفشار نشت میکند.

روش تشخیص:

- آنالیز شیمیایی یا هدایتسنجی هر دو جریان خروجی

- آزمون فشار هیدرواستاتیک: پر کردن مبدل با آب و اعمال فشار ۱.۵ برابر فشار کاری برای ۳۰ دقیقه

- در مبدل پوستهولوله: تست Eddy Current برای شناسایی لولههای معیوب بدون باز کردن مبدل

4. رسوبگذاری (Fouling) و روشهای پیشگیری:

Fouling دشمن اصلی عمر مبدل های حرارتی است. انواع آن متفاوت است و هر نوع راهحل خاص خود را میطلبد.

انواع رسوب:

- رسوب کریستالی (کلسیم، منیزیم): در آب سخت، با سختیگیر یا دوزینگ آنتیاسکالانت پیشگیری میشود

- بیوفیلم میکروبی: در سیستمهای آب خنک، با بیوسایدهای دورهای کنترل میشود

- رسوب ذرات معلق: با فیلتراسیون ورودی سیال

- خوردگی و اکسیداسیون: با انتخاب صحیح متریال و کنترل pH سیال

پیشگیری مؤثرتر از درمان است. نصب فیلتر مناسب روی ورودی هر دو جریان، کنترل مدا برنامهرییفیت آب (سختی، pH، هدایت)، و برنامهریزی سرویس بر اساس الگوی رسوبگذاری ثبتشده، هزینه نگهداری را تا ۴۰ درصد کاهش میدهد.

توصیه حرفه ای: یک جدول ساده در کنار مبدل نصب کنید و هر هفته دما و فشار ورودی-خروجی را ثبت نمایید. روند تغییرات، زودتر از هر دستگاه پیشرفتهای به شما میگوید مبدل چه وقت به سرویس نیاز دارد.

سوال متداول درباره نگهداری مبدل های حرارتی:

بازه سرویس به نوع مبدل و سیال بستگی دارد. مبدلهای صفحه ای با آب صنعتی هر ۶ ماه، و با سیالات غذایی هر ۳ تا ۴ ماه نیاز به سرویس دارند. مبدلهای پوستهولوله در شرایط متعارف سالی یکبار سرویس میشوند، اما در محیطهای خورنده یا آب سخت این بازه به ۶ ماه کاهش مییابد.

مبدل صفحهای به دلیل ساختار ماژولار، دسترسی آسانتری دارد و میتوان آن را با روش CIP بدون باز کردن سرویس کرد. مبدل پوستهولوله نیاز به هیدروجت، برس مکانیکی یا اسیدشویی دارد و بازرسی داخلی آن با تست Eddy Current انجام میشود. زمان توقف در سرویس پوستهولوله معمولاً ۱ تا ۳ روز است؛ در مبدل صفحهای ۴ تا ۸ ساعت کافی است.

سه نشانه اصلی عبارتند از: افت فشار بیش از ۲۰٪ نسبت به حالت عادی، کاهش دمای خروجی بیش از ۵ درجه، و نشتی از لبههای مبدل. در مبدلهای پوستهولوله، اختلاط دو سیال در خروجی نشانه جدی سوراخشدگی لوله است.

انتخاب ماده به نوع رسوب بستگی دارد. رسوبات کلسیم و منیزیم با اسید سیتریک ۵ تا ۱۰٪ حل میشوند. رسوبات آلی مانند چربی و پروتئین با سود سوزآور ۲٪ پاک میشوند. بیوفیلم میکروبی با کلر فعال از بین میرود. در تمام موارد، آبکشی کامل پس از رسوبزدایی و استفاده از تجهیزات حفاظتی الزامی است.

نتیجه گیری:

نگهداری و سرویس منظم مبدلهای حرارتی چه صفحه ای و چه پوسته و لوله نه یک هزینه اضافی، بلکه یک سرمایه گذاری مستقیم در راندمان انرژی، طول عمر تجهیزات، و ایمنی فرآیند است.

آنچه باید به خاطر بسپارید:

مبدل صفحه ای با وجود راندمان بالای ۹۵٪ و دسترسی آسان برای سرویس، نیاز به توجه مکررتری دارد هر ۶ تا ۱۲ ماه یک بار. مبدل پوسته و لوله با ساختار مقاومتر، بازه سرویس سالیانه دارد، اما بازرسی آن با تست Eddy Current و آزمون فشار هیدرواستاتیک دقت بیشتری میطلبد.

یک قانون ساده وجود دارد: وقتی افت فشار از ۲۰٪ یا افت دمای خروجی از ۵ درجه عبور کرد، سرویس دیگر اختیاری نیست.

رسوب به ضخامت تنها 0.5 میتواند ضریب انتقال حرارت را تا ۲۵٪ کاهش دهد و این یعنی مصرف انرژی بیشتر، هزینه عملیاتی بالاتر، و عمر کوتاهتر برای تجهیزات.

توصیه نهایی:

برنامه نگهداری پیشگیرانه (PM Schedule) را با ثبت منظم داده های دما و فشار ترکیب کنید.

انتخاب صحیح سیال رسوبزدایی بر اساس نوع رسوب، جنس مناسب واشر بر اساس سیال فرآیند، و اجرای بهموقع تستهای بازرسی، هزینه نگهداری را تا ۴۰٪ کاهش میدهد و عمر مبدل را به بیش از ۲۰ سال میرساند.

مبدل حرارتی که درست سرویس میشود، هیچوقت ناگهانی از کار نمیافتد.

اطلاعات تماس:

- وب سایت: www.viraphe.com

- تلفن: 02191016064

- ایمیل: info@viraphe.com

- آدرس: تهران، خیابان ولیعصر، خیابان زرتشت غربی، پلاک 24، واحد 6