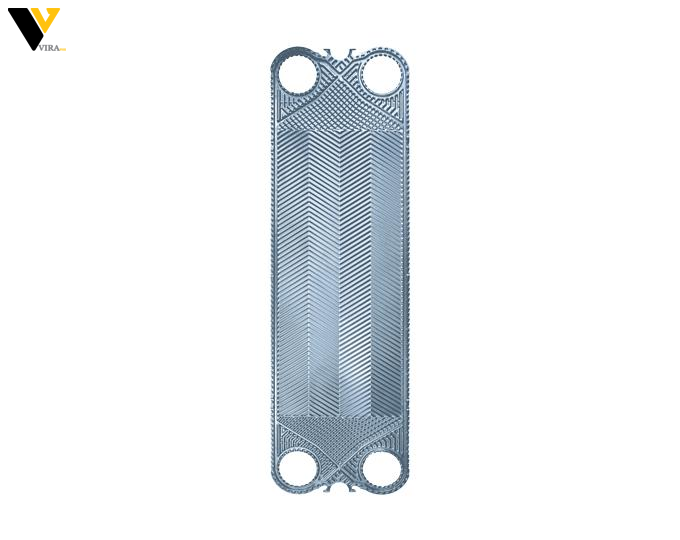

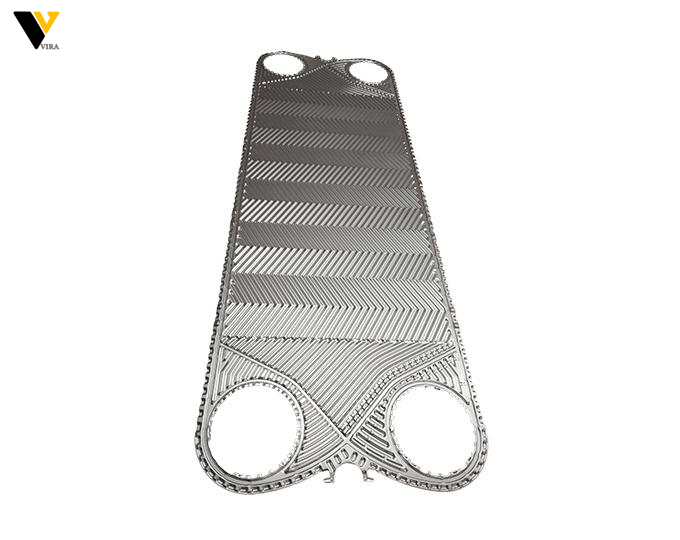

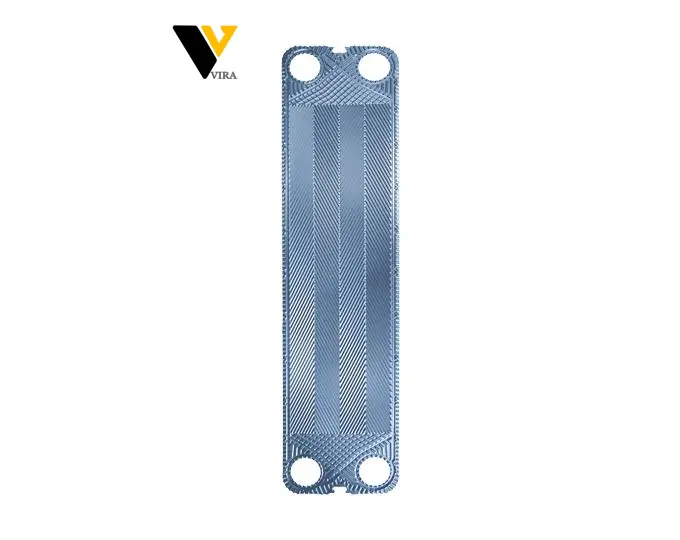

پلیت مبدل حرارتی SR6AA SS316/0.5mm V Glue

مشخصات محصول:

| - | مشخصه | مقدار |

|---|---|---|

| کد محصول | SR6AA | |

| نوع تجهیز | گسکت مبدل حرارتی صفحهای | |

| کاربرد | آببندی و هدایت جریان در مبدلهای حرارتی صفحهای | |

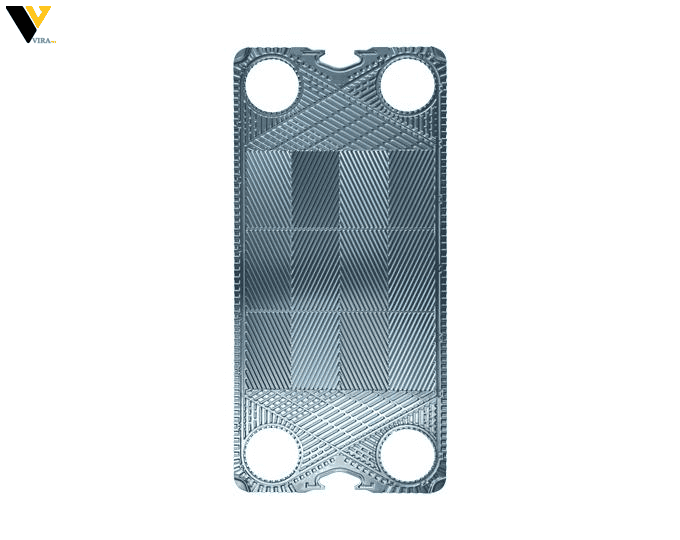

| نوع صفحه | Channel Plate | |

| جنس صفحه | استنلس استیل 316 (SS316) | |

| ضخامت صفحه | 0.5 میلیمتر | |

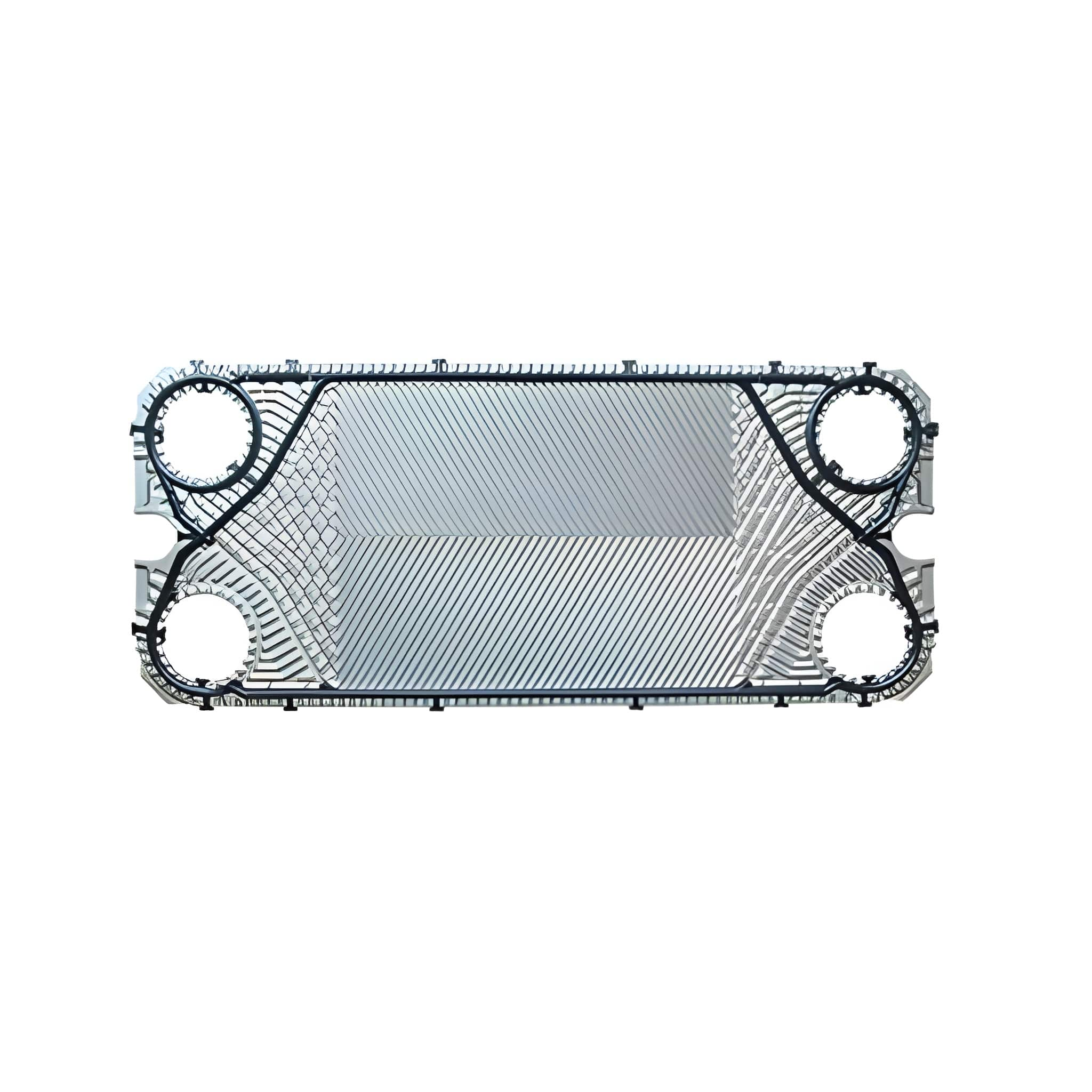

| الگوی جریان | V Pattern | |

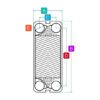

| قطر سوراخ (Inlet/Outlet) | 102 میلیمتر | |

| ابعاد کلی (میلیمتر) | 2265 × 475 | |

| ابعاد جایگزین (میلیمتر) | 2102 × 314 | |

| حداقل تعداد سفارش (MOQ) | 10 عدد | |

| شرایط تحویل | EXW | |

| وضعیت قیمت | اعلام قیمت پس از استعلام فنی | |

| زمان تحویل در صورت عدم موجودی | aproximadamente 20 روز کاری | |

| وضعیت وزن | وابسته به پیکربندی نهایی و تأیید مهندسی |

توضیحات محصول:

مشخصات فنی پلیت صفحه ای SR6AA:

پلیت SR6AA معمولاً در مبدل حرارتی پیشرفته واشردار یا جوشی استفاده میشود و مشخصات آن به شرح زیر است:

جنس پلیت: استیل ضدزنگ 316 (SS316)

- حاوی 2-3% مولیبدن برای مقاومت عالی در برابر خوردگی، بهویژه در محیطهای کلریدی (مانند آب دریا). 🧪

- استاندارد: AMS 5648 (SS316) و AMS 5653 (SS316L برای کربن کمتر).

ضخامت پلیت: 0.5 میلیمتر

- ضخامت نازک، انتقال حرارت را بهبود میبخشد، اما نیازمند طراحی دقیق برای تحمل فشار است.

طراحی پلیت: الگوی موجدار (Herringbone یا Chevron)

- جریان پرتلاطم ایجاد میکند که ضریب انتقال حرارت را افزایش میدهد. 🌊

نوع مبدل: واشردار (Gasketed) یا جوشی (Brazed)

حداکثر فشار و دما

-

- فشار کاری: تا 16-20 بار (بسته به طراحی).

- دمای کاری: تا 180-200 درجه سانتیگراد (بسته به واشر یا جوش).

کاربردها

- صنایع غذایی 🍶 (پاستوریزاسیون شیر و آبمیوه)

- صنایع دریایی 🚢 (خنکسازی با آب شور)

- سیستمهای تهویه مطبوع (HVAC) 🏠

- نفت، گاز و پتروشیمی 🛢️

مزایای کلیدی پلیت مبدل حرارتی SR6AA SS316:

1. راندمان بالای انتقال حرارت

طراحی هندسی پلیت SR6AA باعث ایجاد جریان توربولانته کنترلشده در کانالها میشود که ضریب انتقال حرارت را افزایش داده و امکان دستیابی به توان حرارتی بالاتر در ابعاد فشردهتر مبدل را فراهم میکند.

2. مقاومت خوردگی مناسب در محیطهای صنعتی

استفاده از استنلس استیل 316 موجب مقاومت مطلوب در برابر:

- سیالات حاوی کلراید

- بخار مرطوب

- بسیاری از محیطهای شیمیایی ملایم تا نیمهخورنده

این ویژگی پلیت را برای مدارهای آب صنعتی، HVAC، صنایع غذایی و خطوط فرآیندی پایدار مناسب میسازد.

3. توزیع یکنواخت فشار و جریان

الگوی شیاربندی (Corrugation Pattern) در پلیت SR6AA باعث تعادل فشار در کل سطح انتقال حرارت شده و از تمرکز تنش در نقاط حساس جلوگیری میکند؛ عاملی که به افزایش عمر سرویسدهی مبدل کمک میکند.

4. سازگاری کامل با گسکتهای V‑Pattern

پلیت SR6AA بهصورت مهندسیشده برای گسکتهای V‑Pattern طراحی شده و آببندی مطمئن بین سیالات گرم و سرد را تضمین میکند. این هماهنگی نقش مستقیمی در کاهش نشتی و پایداری عملکرد سیستم دارد.

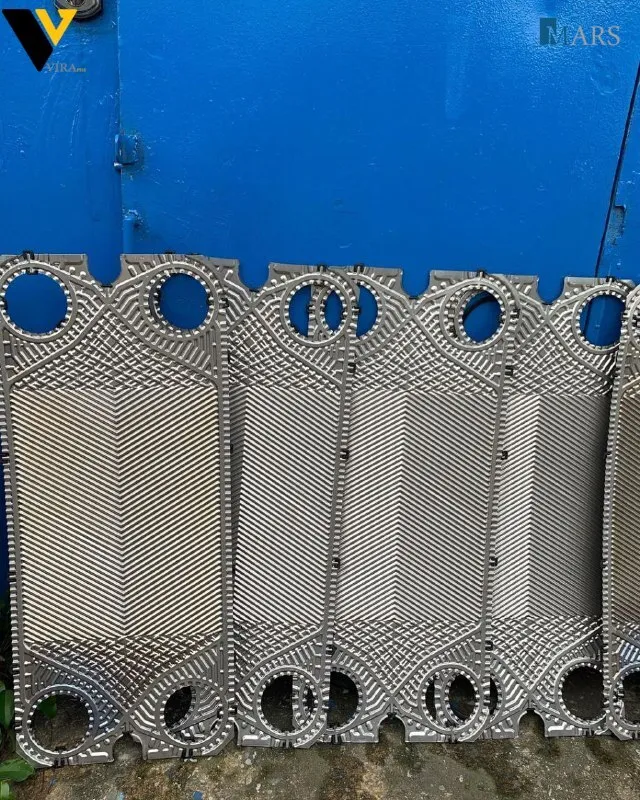

5. انعطافپذیری در آرایش مبدل

امکان افزایش یا کاهش تعداد پلیتها بدون تغییر پوسته اصلی، این مدل را برای سیستمهای مدولار و توسعهپذیر مناسب میکند؛ مزیتی کلیدی برای پروژههای صنعتی با بار حرارتی متغیر.

6. سهولت نگهداری و سرویس

سطح صاف و یکنواخت پلیت SS316 امکان شستوشوی شیمیایی (CIP) و دمونتاژ سریع پکیج را فراهم کرده و هزینه توقف خط (Downtime) را کاهش میدهد.

7. پایداری مکانیکی در سیکلهای حرارتی

پلیت SR6AA در برابر انبساط و انقباض ناشی از تغییرات دمایی رفتاری پایدار دارد و برای کاربردهای با استارت/استاپ مکرر گزینهای قابل اتکا محسوب میشود.

جمعبندی فنی

پلیت مبدل حرارتی SR6AA SS316 انتخابی مناسب برای کاربردهایی است که ترکیب راندمان انتقال حرارت، مقاومت خوردگی و قابلیت سرویسپذیری اهمیت دارد و عملکرد پایدار سیستم در اولویت طراحی قرار گرفته است.

سوالات متداول:

پلیت SR6AA عمدتاً در مبدلهای حرارتی صفحهای مورد استفاده قرار میگیرد و برای سیستمهای انتقال حرارت در صنایع HVAC، فرآیندی، شیمیایی، غذایی و تأسیساتی که نیاز به راندمان بالا و پایداری عملیاتی دارند، مناسب است.

آلیاژ SS316 به دلیل وجود مولیبدن، مقاومت بالاتری در برابر خوردگی، محیطهای مرطوب و سیالات حاوی کلراید نسبت به SS304 دارد و در نتیجه طول عمر پلیت در شرایط کاری صنعتی افزایش مییابد.

طراحی شیاربندی باعث ایجاد جریان توربولانته کنترلشده میشود که انتقال حرارت را بهبود داده، توزیع فشار را یکنواخت کرده و احتمال تشکیل رسوب یا نقاط مرده جریان را کاهش میدهد.

بله، این پلیت بهصورت مهندسیشده برای استفاده با گسکتهای V‑Pattern طراحی شده و آببندی مطمئن بین مدار سیال گرم و سرد را تضمین میکند، بهشرط انتخاب صحیح متریال گسکت متناسب با سیال و دما.

پیش از انتخاب یا تعویض پلیت، بررسی موارد زیر ضروری است:

- دمای کاری و فشار طراحی سیستم

- نوع سیال و پتانسیل خورندگی آن

- سازگاری ابعادی با فریم مبدل

- وضعیت گسکت و الگوی آببندی

عدم توجه به این موارد میتواند موجب کاهش راندمان یا نشتی در مبدل شود.

نتیجهگیری: