مبدل پاستوریزاتور چیست؟

مبدل حرارتی مورد استفاده در پروسه پاستوریزاسیون، (مبدل حرارتی صفحه ای)دستگاهی است که حرارت را به محصول مورد نظر اعمال میکند تا میکروبها و اسپوآرهای میکروبی را کاهش دهد و محصول را از نظر بهداشتی ایمن کند. این مبدل حرارتی میتواند به صورت مختلفی طراحی شده باشد، ما در این مقاله انواع ان را بررسی خواهیم کرد.

مبدل حرارتیها ممکن است دارای ویژگیهایی نظیر بازده حرارتی بالا، امکان تمیزکاری آسان، و سازگاری با محصولات مختلف باشند.

انواع مبدل های حرارتی در پروسه پاستوریزاسیون

در پروسه پاستوریزاسیون، انتقال حرارت به محصولات مایع با استفاده از مبدل حرارتی بسیار حائز اهمیت است.

این مبدلها معمولاً در انواع مختلفی طراحی شدهاند تا بهترین بازده حرارتی و کیفیت محصول را ارائه دهند.

در زیر، برخی از انواع مبدلهای حرارتی استفاده شده در پروسه پاستوریزاسیون ذکر شدهاند:

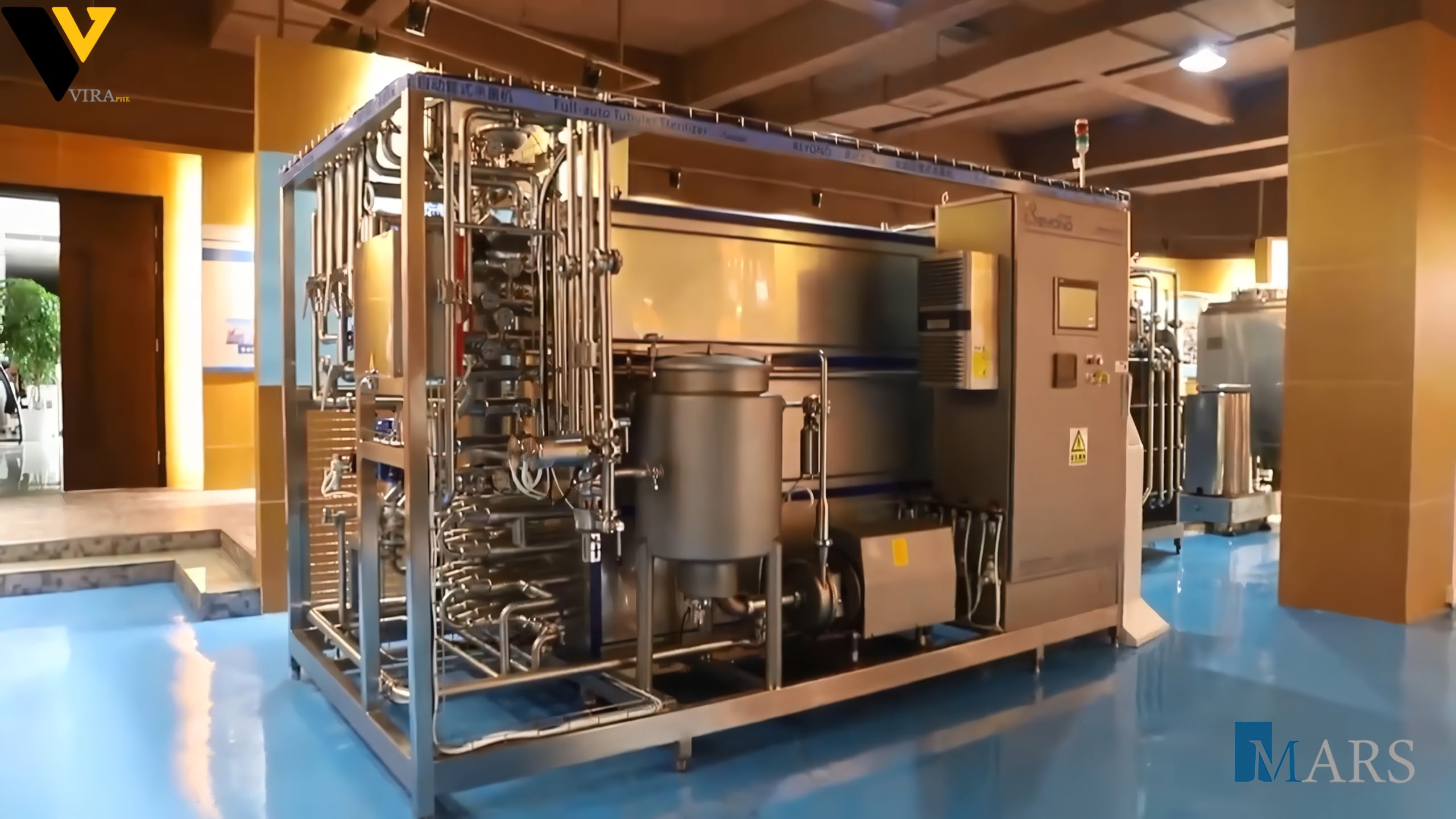

1.مبدل حرارتی لولهای (Shell and Tube Heat Exchanger)

مبدل حرارتی تیوپی با لولههای کاهشی:

در این نوع، محصول و مایع گرمایی از طریق لولههایی با قطر کاهشی جریان دارند. این ساختار باعث افزایش سرعت جریان میشود و انتقال حرارت بهبود مییابد.

مبدل حرارتی تیوپی با لولههای موازی:

لولههای موازی در این نوع مبدل حرارتی امکان تبادل حرارت بین محصول و مایع گرمایی را فراهم میکنند.

2.مبدل حرارتی صفحهای (Plate Heat Exchanger)

مبدل حرارتی صفحهای با الاستومرهای چسبیده:

این مبدل گرمایی، صفحات حرارتی با الاستومرهای چسبیده پوشیده شدهاند که انتقال حرارت را افزایش میدهند.

مبدل حرارتی صفحهای با طراحی پیچیده:

طراحی پیچیده صفحات حرارتی در این مبدلها باعث افزایش سطح تبادل حرارت میشود.

3.مبدل حرارتی دو جداره (Double-Wall Heat Exchanger):

این مبدل حرارتی دو لایه دارد که فضای میانی آن با فراهم کردن یک جداره محافظ، از تداخل میان مایع گرم و مایع سرد جلوگیری میکند.

4.مبدل حرارتی لولهای چند لایه:

این مبدل از لولههای دارای لایههای مختلف است که به تعداد بیشتری جریان دارند و انتقال حرارت بهتری را فراهم میکنند.

هرکدام از این انواع مبدل گرمایی ممکن است بسته به نوع محصول، نیازهای پروسه، و مشخصات فنی مختلف به کار روند.

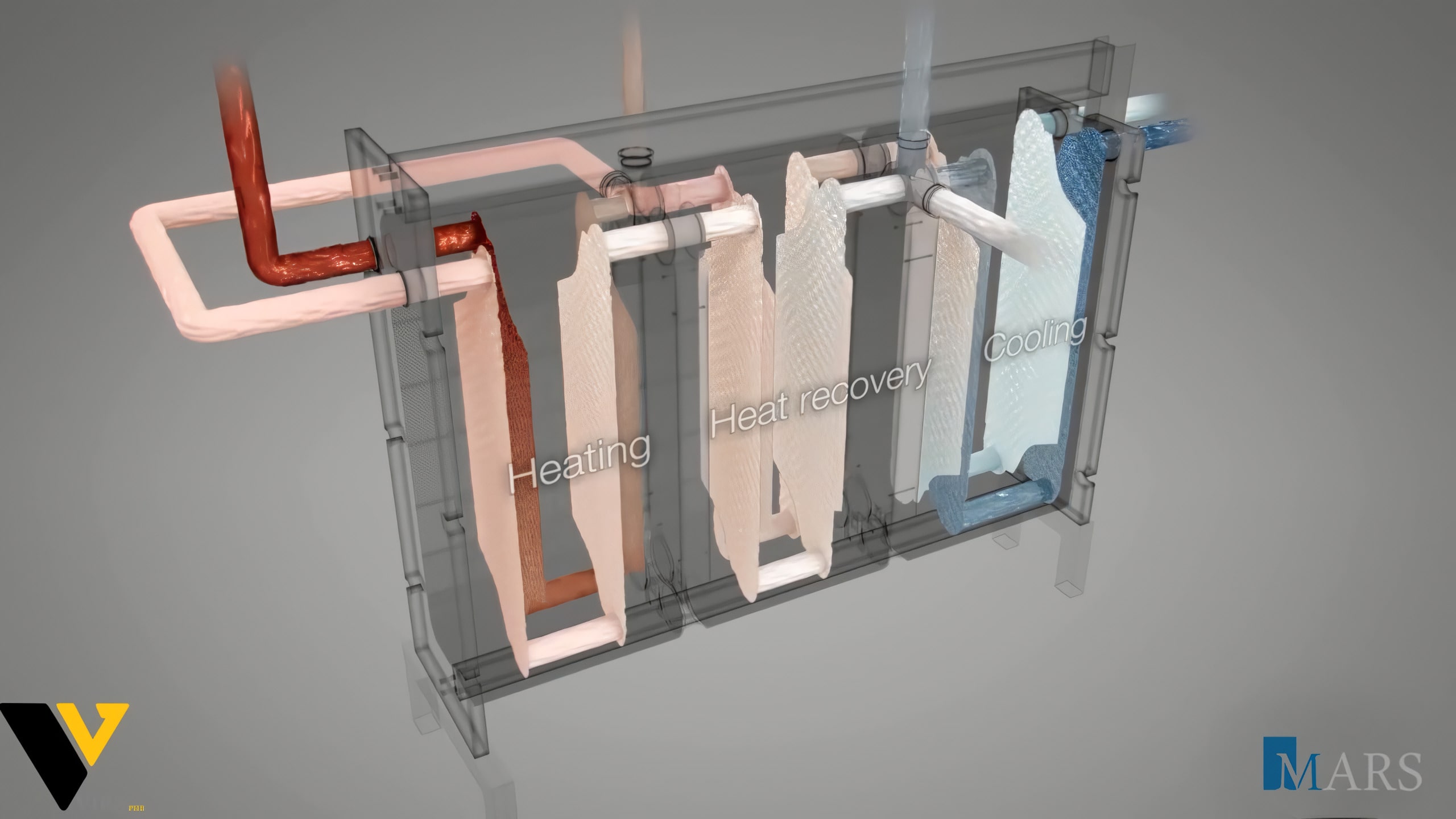

روش کار مبدل حرارتی در پروسه پاستوریزاتور چگونه میباشد؟

مبدل پاستوریزاتور در پاستوریزاتور برای انتقال حرارت از یک منبع گرمایی (مثل بخار یا آب گرم) به محصولات مایع مانند شیر، آبمیوه یا سوپ به کار میرود.

این انتقال حرارت به منظور کشتن میکروارگانیسمها و افزایش مدت زمان نگهداری محصولات است.

روش کار مبدل حرارتی در پاستوریزاتور به صورت کلی به شرح زیر است:

1.ورود محصول:

محصولی که نیاز به پاستوریزاسیون دارد، وارد مبدل حرارتی میشود. این محصول ممکن است در مخازن یا تانکهای نگهداری قرار گرفته باشد و به وسیله پمپها به مبدل حرارتی منتقل میشود.

2.تبدیل حرارت:

در مبدل پاستوریزاتور، حرارت از منبع گرمایی به محصول منتقل میشود. این انتقال حرارت میتواند از طریق لولههای تیوپی یا صفحهای صورت گیرد. محصول و منبع گرمایی به صورت همزمان در مسیرهای جداگانه حرکت کرده و انتقال حرارت رخ میدهد.

3.کنترل دما:

در طول انتقال حرارت، دما باید به طور دقیق کنترل شود. این کنترل میتواند با استفاده از سنسورها و سیستمهای کنترل اتوماتیک انجام شود تا مطمئن شود که محصول به دمای مطلوب پاستوریزه شود.

4.خروج محصول:

پس از انجام پروسه پاستوریزاسیون و انتقال حرارت، محصول از مبدل حرارتی خارج میشود. این محصول ممکن است به یک سیستم خنککننده یا تانکهای نگهداری انتقال یابد تا دما به حداقل برسد و محصول آماده برای بستهبندی و توزیع شود.

5.تمیزکاری و نگهداری:

مبدل گرمایی باید به طور دورهای تمیز شود تا از انباشت رسوبات و ذرات جلوگیری شود که ممکن است تأثیرات منفی بر روی عملکرد و بهرهوری مبدل حرارتی داشته باشند. همچنین نگهداری و تعمیرات دورهای نیز ضروری است.

نتیجه گیری:

در کل، مبدل گرمایی در پاستوریزاتور نقش مهمی در افزایش دما و حفظ ثبات دمای محصولات دارد تا به کشتن میکروارگانیسمها و افزایش مدت زمان نگهداری کمک کند.

مبدل پاستوریزاتور در چه مواردی مورد استفاده قرار میگیرد؟

مبدل پاستوریزاتور، که به عنوان یکی از اجزای مهم در خطوط پاستوریزاسیون استفاده میشود، در موارد زیر مورد استفاده قرار میگیرد:

1.پاستوریزاسیون محصولات لبنی:

مبدل پاستوریزاتور برای انتقال حرارت به شیر و محصولات لبنی مانند شیر تازه، کره، انواع پنیرها و دیگر تولیدات لبنی استفاده میشود. این فرآیند باعث کشتن میکروارگانیسمها، باکتریها و افزایش مدت زمان نگهداری محصولات میشود.

2.آبمیوه و نوشیدنیها:

در تولید آبمیوه، نوشیدنیهای چایی، عصارهها و دیگر محصولات مایع، مبدل پاستوریزاتور برای انتقال حرارت به مواد مورد استفاده قرار میگیرد. این کار به بهبود کیفیت محصول و افزایش مدت زمان نگهداری کمک میکند.

3.محصولات غذایی مایع

محصولات غذایی مایع مانند سوپ، سس، و انواع غذاهای آماده مصرف نیز ممکن است نیاز به پاستوریزاسیون داشته باشند. مبدل پاستوریزاتور در این صنایع نیز مورد استفاده قرار میگیرد.

4.تخم مرغ و محصولات تخمگذار:

مبدل پاستوریزاتور در پردازش تخممرغ و محصولات تخمگذار نیز به کشتن باکتریها و میکروارگانیسمهای مضر کمک میکند.

5.داروها و مواد پزشکی:

در برخی موارد، پاستوریزاسیون برای مواد پزشکی و داروها نیز انجام میشود. مبدل پاستوریزاتور در این صورت به عنوان یک قسمت اساسی برای انتقال حرارت به محصولات پزشکی استفاده میشود.

مبدل حرارتی به کنترل دما، انتقال حرارت، و پردازش حرارتی مواد مایع در مراحل پاستوریزاسیون کمک میکند تا بهداشت و کیفیت محصولات تضمین شود.

سوالات متداول

مبدل حرارتی یک تجهیزات مهم در صنعت است که برای انتقال حرارت از یک محیط به محیط دیگر به منظور افزایش یا کاهش دما مورد استفاده قرار میگیرد.

این تجهیزات اغلب در صورت دستگاههای پردازش حرارتی و سیستمهای خنککننده مورد استفاده قرار میگیرند.

مبدل حرارتی در صنایع مختلف از جمله غذایی، شیمیایی، نفت و گاز، داروسازی، تولید انرژی و غیره مورد استفاده قرار میگیرد. در هر صنعتی که نیاز به انتقال حرارت برای پردازش مواد مایع دارید، مبدل حرارتی به عنوان یک تجهیزات اساسی مطرح میشود.

برای پاستوریزاسیون محصولات، انتخاب مبدل حرارتی مناسب امری حیاتی است. انواع مختلفی از مبدل حرارتی برای پاستوریزاسیون وجود دارند. در زیر، برخی از انواع اصلی مبدل حرارتی برای پاستوریزاسیون ذکر شدهاند:

- مبدل حرارتی لولهای (تیوپی)

مبدل حرارتی صفحهای (پلیت)

- مبدل حرارتی لولهای و صفحهای ترکیبی

- مبدل حرارتی پالتی

- مبدل حرارتی لولهای چند لایه

مبدل پاستوریزاتور در پاستوریزاتور برای انتقال حرارت از یک منبع گرمایی (مثل بخار یا آب گرم) به محصولات مایع مانند شیر، آبمیوه یا سوپ به کار میرود.

این انتقال حرارت به منظور کشتن میکروارگانیسمها و افزایش مدت زمان نگهداری محصولات است.

کنترل دما در مبدل حرارتی یک جنبه مهم در انجام فرآیندهای حرارتی مانند پاستوریزاسیون است. این کنترل میتواند توسط انواع سیستمها و تجهیزات صورت بگیرد. در زیر، چندین روش برای کنترل دما در مبدل حرارتی آورده شدهاند:

- کنترل دمای مایع گرمایی

- سیستمهای PID (پروپورشنال، اینتگرال، دیفرانسیل)

- واحدهای کنترل PLC (کنترلر منطقه قابل برنامهریزی)

- کنترل دمای محصول

- کنترل دمای آب خنککننده:

در زیر انواع روش های تمیزکاری مبدل گرمایی را نام میبریم:

- تمیز کردن مکانیکی

- تمیز کردن شیمیایی

- تمیز کردن با اسیدشویی

- تمیز کردن با بخار

- جت آب

در زیر، برخی از نوع مبدل حرارتیها و کاربردهای مرتبط با آنها برای محصولات مختلف آورده شده است:

مبدل حرارتی لولهای (تیوپی):

- محصولات لبنی: شیر تازه، کره، پنیرها و محصولات لبنی دیگر.

- محصولات نیمهمایع: سسها، عصارهها، و نوشابههای میوه.

- پروسههای حرارتی: پاستوریزاسیون.

مبدل حرارتی صفحهای (پلیت):

- محصولات غذایی: آبمیوه، سوپ، پوره، و سسها.

- صنایع شیمیایی: تولید واحدهای شیمیایی.

- پروسههای حرارتی: پاستوریزاسیون و گرمایش محصولات.

مبدل حرارتی لولهای و صفحهای ترکیبی:

- صنایع غذایی: محصولات با ترکیبی از مایعات و ذرات معلق.

- صنایع شیمیایی: تولید چسبها و پلیمرها.

- پروسههای حرارتی: پاستوریزاسیون و گرمایش محصولات چند فازی.

هزینه مبدل حرارتی برای پاستوریزاتور به عوامل متعددی بستگی دارد و ممکن است متغیر باشد. تعدادی از عواملی که بر هزینه تأثیر میگذارند عبارتند از:

نوع و اندازه مبدل حرارتی: نوع مبدل حرارتی (مانند لولهای، صفحهای، یا ترکیبی) و ابعاد آن تأثیر زیادی بر هزینه دارد. مبدلهای حرارتی بزرگتر و پیچیدهتر معمولاً هزینه بیشتری دارند.

مواد ساخت: مواد استفاده شده در ساخت مبدل حرارتی نیز بر هزینه تأثیر میگذارد. مثلاً استفاده از جنسها و آلیاژهای با کیفیت بالا ممکن است هزینه را افزایش دهد.

قابلیتها و امکانات اضافی: امکانات اضافی مانند سیستمهای کنترل دقیق دما، قابلیت تنظیم و تعویض سریع، سیستمهای تمیزکاری اتوماتیک و… نیز میتوانند به هزینه اضافه شوند.

نوع محصولات و فرآیند پاستوریزاسیون: نوع محصولاتی که قرار است پاستوریزه شوند و نیازهای خاص آن فرآیند نیز بر انتخاب و هزینه مبدل حرارتی تأثیر میگذارد. مثلاً برای مایعات مختلف نیاز به مبدلهای حرارتی با ویژگیهای مختلف ممکن است.

نیاز به سفارشیسازی: در برخی موارد، نیاز به مبدل حرارتی سفارشی با ویژگیها و ابعاد خاص ممکن است هزینه را افزایش دهد.

استفاده بهینه از مبدل حرارتی در فرآیند پاستوریزاسیون نیازمند توجه به چندین عامل است. در زیر، نکاتی را که ممکن است به بهبود عملکرد و کارایی مبدل حرارتی در فرآیند پاستوریزاسیون کمک کند، آورده شدهاند:

انتخاب نوع مناسب مبدل حرارتی: انتخاب نوع مناسب مبدل حرارتی بر اساس نوع محصولات و خصوصیات فیزیکی و حرارتی آنها حائز اهمیت است. مثلاً برای مایعات با ذرات جامد کوچک، مبدل حرارتی صفحهای ممکن است بهترین انتخاب باشد.

کنترل دما با دقت: استفاده از سیستمهای کنترل دما و سنسورهای دما با دقت بالا به کنترل دما در طول فرآیند پاستوریزاسیون کمک میکند. این امر باعث حفظ کیفیت محصولات و کشتن میکروارگانیسمهای مضر میشود.

پیشگرمایش مواد: در برخی موارد، میتوان با اعمال یک مرحله پیشگرمایش به محصول، فرآیند پاستوریزاسیون را بهبود داد. این کار باعث کاهش زمان نیاز به دماهای بالا و افزایش کارایی میشود.

تنظیم دقیق فشار: در صورت نیاز، تنظیم دقیق فشار در سیستم مبدل حرارتی میتواند به بهبود انتقال حرارت و بهرهوری کمک کند.

تمیزکاری و نگهداری منظم: تمیزکاری منظم و نگهداری به موقع مبدل حرارتی از اهمیت بالایی برخوردارند. رسوبات و رسوبهای ممکن است تأثیر منفی بر کارایی مبدل حرارتی داشته باشند.